Практики очистки и дезинфекции, ведущие к загрязнению молока при его переработке

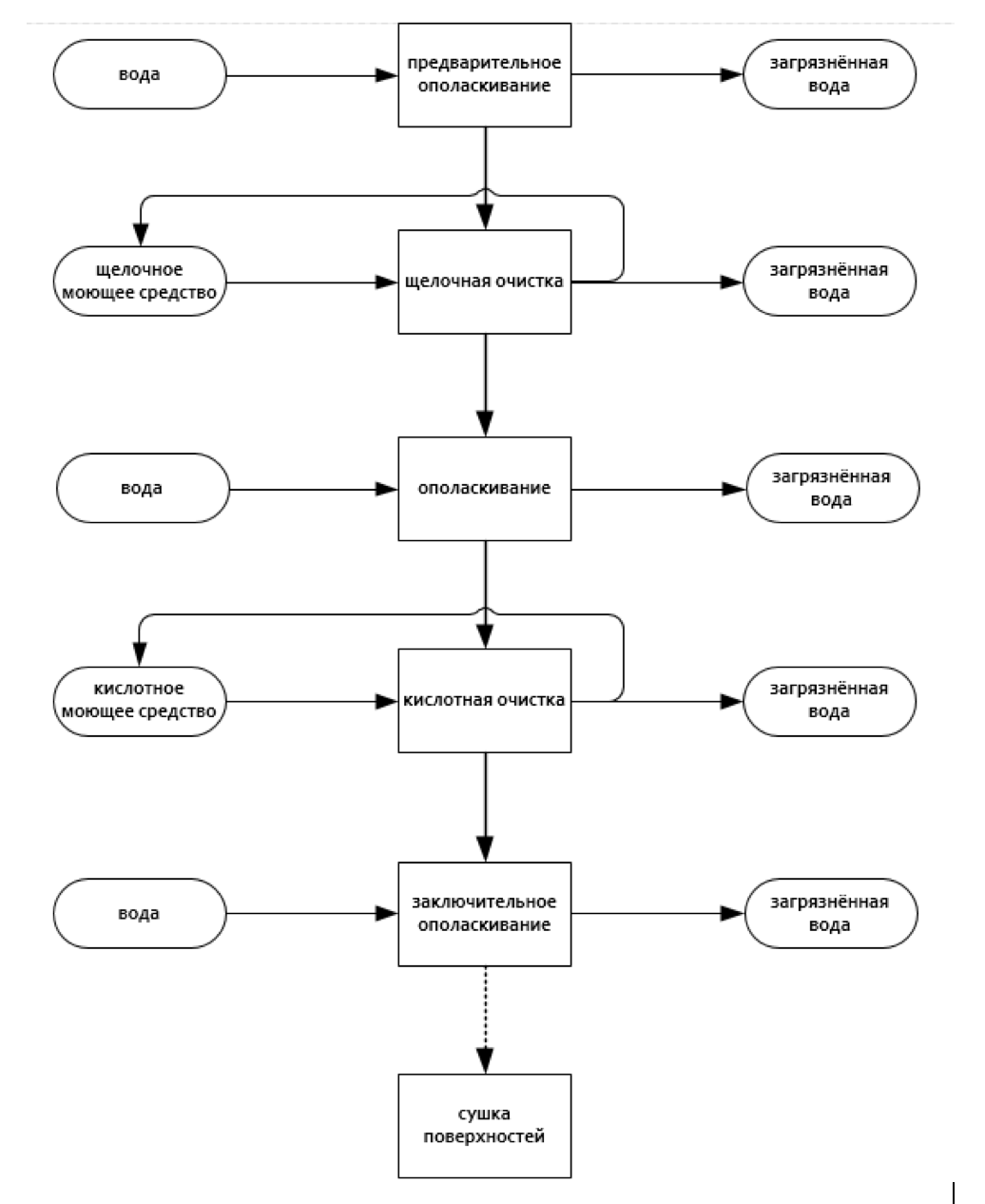

Очистка и дезинфекция технологического оборудования имеет важнейшее значение во всей цепочке поставок молочных продуктов, главным образом для предотвращения вспышек болезней в результате микробной контаминации пищевой продукции. На пищевых предприятиях программа по санитарии и гигиене предусматривает систематическую очистку внутренних поверхностей трубопроводов и технологического оборудования, обычно без демонтажа частей оборудования (CIP). На эффективность очистки и дезинфекции поверхностей, контактирующих с пищевой продукцией, влияют несколько факторов, в том числе характер загрязнений, микротопография внутренних поверхностей оборудования и трубопроводов, пространственная схема монтажа трубопроводов, т. е. количество поворотов, отводов и разветвлений, а также выбор эффективных (а не самых дешёвых) детергентов для очистки. Как минимум каждый из этих факторов должен быть принят во внимание при разработке эффективной программы очистки с использованием CIP-систем. Как правило, системы CIP включают в себя различные циклы ополаскивания и очистки водой, растворами щелочных и кислотных моющих средств для удаления органических и неорганических контаминантов, и, при необходимости, дезинфицирующими растворами, таким образом поддерживая надлежащее гигиеническое состояние технологического оборудования (рис.1).

Молоко и молочные продукты представляют собой питательную пищу для размножения микроорганизмов, жизнедеятельность которых может привести к порче пищевой продукции. Вид микробного загрязнения и количество микроорганизмов зависят от качества сырья, условий производства, а также от температуры и продолжительности хранения как исходного сырья, так и в какой-то мере готовой продукции. Молоко и молочные продукты могут стать причинами болезней пищевого происхождения. Например, в США в период с 1998 по 2002 годов молоко было причиной до 1,7 % вспышек болезней пищевого происхождения, причем более 90 % таких вспышек было вызвано бактериями, которые контаминировали сырое молоко. Благодаря внедрению надлежащих программ гигиены, качество молока значительно улучшилось в тех странах, где эффективности процедур очистки уделялось повышенное внимание, так в 1997 году в Германии в сыром молоке обнаруживалось в среднем 5 × 105 КОЕ в мл, а в 2002 году — 2 × 104 КОЕ в мл.

Изначально очистка молочного оборудования выполнялось вручную, с использованием щеток и моющих растворов, что требовало демонтажа частей оборудования для доступа к загрязненным поверхностям. Такой подход был весьма трудоемким и затратным по времени, а также несло значительные риски, связанные с качеством выполнения процедур очистки операторами. Эти проблемы решаются, начиная с 50-х годов прошлого века, путем внедрения технологий CIP-очистки. Подходы к процессам CIP-очистки могут варьироваться в зависимости от характера сырья и его склонности к загрязнению поверхностей оборудования при контакте, например, Регламент (ЕС) № 853/2004 «Laying down specific hygiene rules for on the hygiene of foodstuffs» устанавливает специальные правила для транспортных контейнеров и цистерн, которые необходимо очищать не реже одного раза в день и дезинфицировать перед повторным использованием.

Хлораты могут попасть в пищевую цепь во время обработки пищи в результате двух процессов:

- очистка и дезинфекция поверхностей и пищевого оборудования;

- использование хлорированной воды в технологическом процессе производства продуктов питания.

Средства на основе хлора (HOCl и ClO2) являются часто используемыми моющими и дезинфицирующими средствами для обработки и обработки пищевых продуктов. Такие препараты могут использоваться для ополаскивания, распыляться на поверхности или циркулировать в специальных контурах при очистке CIP. Загрязнение остатками моющих и дезинфицирующих средств происходит в результате неправильного использования моющих и дезинфимцирующих средств, например, неправильного выбора режимов очистки. В International Journal of Dairy Technology были описаны разработанные протоколы очистки оборудования молочной фермы без применения гипохлорита натрия, что значительно снижает риск попадания остатков хлора в систему (Gleeson & O’Brien. The effect of using nonchlorine products for cleaning and sanitising milking equipment on bacterial numbers and residues in milk. // International Journal of Dairy Technology, 2013 66(2), 182–188). Такие процессы, как дезинфекции сосков и кожи, очистка резервуаров для хранения молока и CIP-очистка доильного оборудования влекут риски контаминации продукции, которые должны быть предварительно оценены.

(продолжение следует)